smt貼片加工廠接料有幾種接法

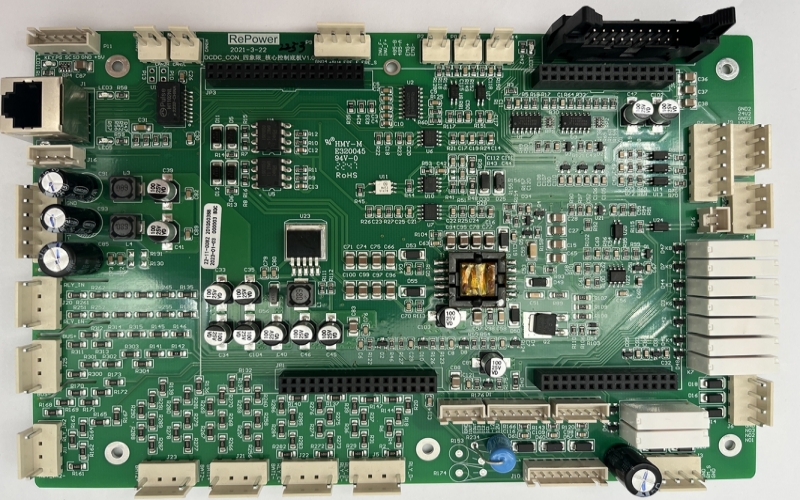

SMT貼片加工廠的接料方法,主要取決于其生產流程和設備狀態,在設備進料不足,機器報警時,操作員會根據機器提示取消報警,然后由上料員巡視需要接料的站位,上料員會根據站位到物料架上相對應的站位上取料,并將取下的料與站數表進行核對,檢查規格型號是否完全一樣,另外在SMT貼片加工中,固化和回流焊接是關鍵環節,固化是將貼片膠融化,使表面組裝元器件與PCB板牢固粘接在一起;回流焊接則是將焊膏融化,使表面組裝元器件與PCB板牢固粘接在一起,這些環節的操作方法和技巧,都會影響到產品的質量和生產效率,下面是SMT貼片加工廠接料有幾種接法的詳細分析:

一、smt貼片加工廠接料有幾種接法:

1. 手動接料

最基本的一種接料方式,主要適用于小規模的生產或臨時性的生產任務,手動接料的操作方法比較簡單,只需要將已經貼好元器件的PCB板,與未貼元器件的PCB板對齊,然后用膠帶或橡皮筋,將兩者固定在一起即可,手動接料的優點是操作簡單,不需要專門的設備,但是缺點是效率較低,不適合大規模的生產。

2. 自動接料機接料

隨著貼片加工廠生產規模的擴大,手動接料已經無法滿足生產需求,因此出現了自動接料機,自動接料機是一種專門用于SMT貼片加工廠接料的設備,可以大大提高接料的效率和準確性,自動接料機的主要工作原理是,通過吸盤或夾子將已經貼好元器件的PCB板,與未貼元器件的PCB板吸附在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序,自動接料機的優點是效率高、準確性高,缺點是設備成本較高,需要專門的操作人員進行操作和維護。

3. 真空吸盤接料

比較先進的接料方式,主要適用于高精度、高質量的SMT貼片加工任務,真空吸盤接料的主要工作原理是,通過真空吸盤將已經貼好元器件的PCB板,與未貼元器件的PCB板吸附在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序,真空吸盤接料的優點是精度高、質量穩定。

4. 機械手接料

自動化程度較高的接料方式,主要適用于大規模、高效率的SMT貼片加工任務,通過機械手將已經貼好元器件的PCB板,與未貼元器件的PCB板抓取在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序,機械手接料的優點是自動化程度高、效率高。

5. 熱壓接料

適用于特殊材料的接料方式,主要適用于高溫、高粘度的SMT貼片加工任務,通過熱壓設備將已經貼好元器件的PCB板,與未貼元器件的PCB板加熱至一定溫度,使其粘合在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序。

6. 激光接料

新興的接料方式,主要適用于高精度、高質量的SMT貼片加工任務,通過激光束將已經貼好元器件的PCB板,與未貼元器件的PCB板焊接在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序,激光接料的優點是精度高、質量穩定。

7. 超聲波接料

適用于特殊材料的接料方式,主要適用于高頻、高阻抗的SMT貼片加工任務,通過超聲波振動將已經貼好元器件的PCB板,與未貼元器件的PCB板粘合在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序。

8. 電磁波接料

是一種適用于特殊材料的接料方式,主要適用于高頻、高阻抗的SMT貼片加工任務,通過電磁波將已經貼好元器件的PCB板,與未貼元器件的PCB板加熱至一定溫度,使其粘合在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序。

9. 紅外線接料

紅外線接料是一種適用于特殊材料的接料方式,主要適用于高溫、高粘度的SMT貼片加工任務,通過紅外線輻射將已經貼好元器件的PCB板,與未貼元器件的PCB板加熱至一定溫度,使其粘合在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序,紅外線接料的優點是適用范圍廣。

10. 微波接料

微波接料是一種適用于特殊材料的接料方式,主要適用于高頻、高阻抗的SMT貼片加工任務,通過微波輻射將已經貼好元器件的PCB板,與未貼元器件的PCB板加熱至一定溫度,使其粘合在一起,然后通過輸送帶將兩者輸送到焊接、清洗等工序。

貼片加工廠是生產電子元件的一種重要方式,其生產過程需要經過多個環節,其中接料是其中一個非常重要的環節,選擇合適的接料方式對于提高生產效率和產品質量至關重要。

二、smt貼片加工廠接料的選擇

在SMT貼片加工過程中,當設備進料不足時,機器會發出報警提示操作員取消報警,這時上料員,會根據站位到物料架上相對應的站位上取料,并將取下的料與站數表進行核對,檢查規格型號是否完全一樣,這個過程就是接料,在選擇貼片加工廠的接料方式時,需要考慮以下幾個方面:

1. 生產流程:不同的生產流程需要不同的接料方式,如對于一些需要長時間運行的設備,可以選擇自動化接料方式,以提高生產效率;而對于一些需要頻繁更換材料或設備的生產線,則可以選擇手動接料方式,以減少誤操作的風險。

2. 設備狀態:設備的狀態也會影響接料方式的選擇,如果設備經常出現進料不足的情況,那么就需要選擇一種可靠的接料方式來避免影響生產進度。

3. 產品需求:不同的產品需要不同的接料方式,如對于一些高精度、高可靠性的產品,需要選擇一種高質量的接料方式來保證產品質量;而對于一些低成本、低要求的產品,則可以選擇一種簡單的接料方式來降低成本。

4. 工廠特色:不同的貼片加工廠有不同的特色和優勢,如一些工廠可能專注于某一行業或某一產品的生產,如手機主板、平板電腦、汽車電子、FPC軟件板、LED燈、LED顯示屏等;而另一些工廠則可能提供多種類型的產品加工服務,因此在選擇SMT貼片加工廠時,需要根據自己的需求來選擇合適的工廠類型。

5. 來料加工和代料代工的區別:來料加工是指客戶自行提供原材料和配件,交由SMT貼片加工廠進行加工和組裝,因此選擇適合自己需求的加工模式,也是一項重要的考慮因素。

6. 固化和回流焊接的選擇:固化和回流焊接是關鍵環節,固化是將貼片膠融化,使表面組裝元器件與PCB板牢固粘接在一起;回流焊接則是將焊膏融化,使表面組裝元器件與PCB板牢固粘接在一起,這些環節的操作方法和技巧,都會影響到產品的質量和生產效率。

選擇合適的SMT貼片加工廠接料方式,對于提高生產效率和產品質量非常重要,在選擇時需要考慮生產流程、設備狀態、產品需求以及工廠特色等因素,并根據實際情況做出合理的決策。

SMT貼片加工廠在生產過程中,需要對各種電子元器件進行貼片、焊接等操作,而在這個過程中,接料是非常重要的一個環節,接料是指將已經貼好元器件的PCB板,與未貼元器件的PCB板連接在一起,以便進行后續的焊接、清洗等工序,隨著電子行業的快速發展,SMT表面貼裝技術,已成為了電子產品制造過程中不可或缺的一部分。

SMT貼片加工廠在接料過程中,可以根據生產任務的特點和要求,選擇合適的接料方式,手動接料適用于小規模、臨時性的生產任務;自動接料機、真空吸盤、機械手和熱壓接料適用于大規模、高效率、高精度的生產任務;激光、超聲波、電磁波、紅外線和微波接料適用于特殊材料和特殊工藝的生產任務,在選擇接料方式時,需要綜合考慮生產效率、質量穩定性、設備成本等因素,以實現貼片加工廠的高效、高質量生產。

以上就是smt貼片加工廠接料有幾種接法的詳細情況!

客服1

客服1