SMT貼片加工流程和注意事項

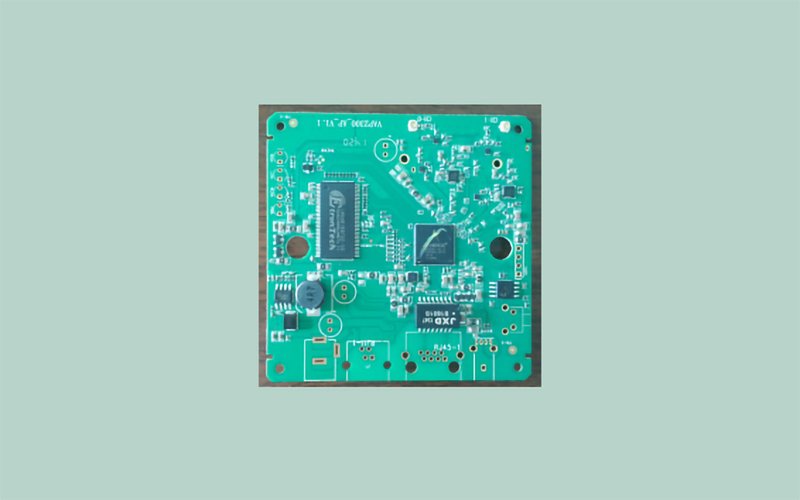

貼片技術是一種將電子元器件直接焊接在印刷電路板(PCB)表面的技術。與傳統的插件技術相比,SMT貼片技術具有體積小、重量輕、可靠性高、生產效率高等優點,已經成為現代電子產品制造的主流技術。本文將詳細介紹SMT貼片加工的流程和注意事項,以幫助相關從業人員更好地掌握這一技術。

二、SMT貼片加工流程

1. 設計與制圖

在進行SMT貼片加工之前,首先需要對電子產品進行設計和制圖。設計人員需要根據產品的功能需求,選擇合適的電子元器件,并繪制出PCB版圖。在設計過程中,需要注意元器件的布局、線路的寬度、焊盤的大小等因素,以保證產品的可靠性和生產效率。

2. 制作鋼網

鋼網是SMT貼片加工中用于印刷錫膏的工具。根據PCB版圖,制作出相應尺寸和孔徑的鋼網,以保證錫膏能夠準確地印刷到PCB板上。

3. 錫膏印刷

將制作好的鋼網與PCB板對準,使用刮刀將錫膏均勻地印刷在PCB板的焊盤上。在印刷過程中,需要注意控制錫膏的厚度和形狀,以保證后續貼片的質量。

4. 貼片

將電子元器件按照設計圖紙的要求,通過貼片機精確地放置在PCB板上。貼片過程中需要注意元器件的方向、位置和間距,以保證產品的功能和可靠性。

5. 回流焊

將貼好元器件的PCB板放入回流焊爐中,通過高溫將錫膏熔化,使元器件與PCB板牢固地焊接在一起。在回流焊過程中,需要注意控制溫度曲線,避免出現虛焊、短路等質量問題。

6. 檢測與修復

完成回流焊后,需要對PCB板進行檢測,檢查元器件的位置、焊接質量等是否符合要求。對于檢測出的不良品,需要進行修復或更換。

7. 后繼工藝

SMT貼片加工完成后,還需要進行一些后繼工藝,如插件、波峰焊、手工焊接等,以完成整個電子產品的制作。

三、SMT貼片加工注意事項

1. 設計注意事項

(1)元器件的選擇:選擇合適封裝類型、尺寸和性能的元器件,以滿足產品的功能需求和生產工藝要求。

(2)布局設計:合理安排元器件的布局,避免密集排列,以便于貼片和檢測。

(3)線路設計:保證線路的寬度和焊盤的大小符合工藝要求,避免出現斷路、短路等問題。

2. 制作鋼網注意事項

(1)鋼網材質:選擇合適材質的鋼網,以保證錫膏印刷的質量。

(2)孔徑大小:根據元器件的尺寸和錫膏的性能,合理設計孔徑大小,以保證錫膏的印刷效果。

3. 錫膏印刷注意事項

(1)錫膏的選擇:選擇合適類型和性能的錫膏,以保證焊接質量。

(2)印刷參數:合理設置印刷速度、壓力等參數,以保證錫膏的印刷效果。

4. 貼片注意事項

(1)貼片機的選擇:選擇合適精度和速度的貼片機,以保證貼片質量。

(2)貼片程序:編寫準確的貼片程序,確保元器件的正確放置。

5. 回流焊注意事項

(1)溫度曲線:合理設置回流焊的溫度曲線,避免出現虛焊、短路等問題。

(2)焊接質量:定期檢查焊接質量,確保產品的可靠性。

6. 檢測與修復注意事項

(1)檢測方法:采用合適的檢測方法,如目檢、AOI檢測等,以提高檢測效率和準確性。

(2)修復技巧:掌握修復技巧,避免在修復過程中對其他元器件造成損傷。

SMT貼片加工是現代電子產品制造的關鍵環節,掌握其流程和注意事項對于提高產品質量和生產效率具有重要意義。

客服1

客服1