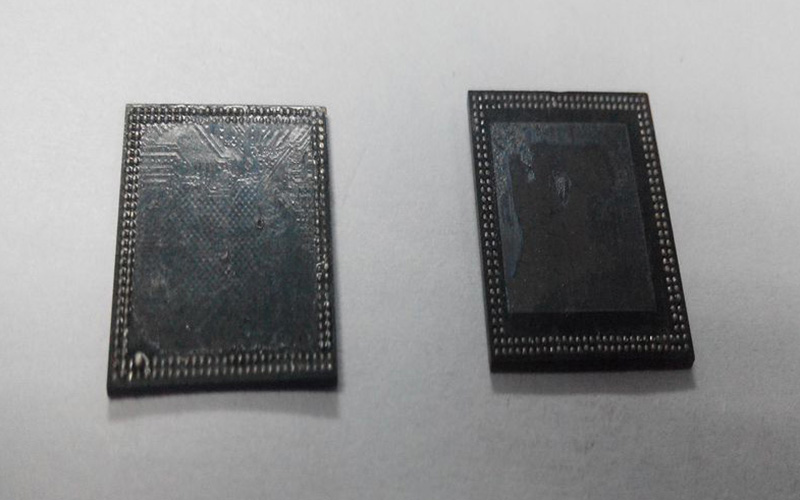

smt貼片加工廠物料損耗標準規范

在SMT貼片加工過程中,物料損耗是不可避免的,但通過制定合理的物料損耗標準規范,可以有效地降低物料損耗,提高生產效率,降低成本。在此針對SMT貼片加工廠物料損耗標準規范進行詳細的闡述,包括物料損耗的定義、分類、原因分析、控制措施以及實際應用案例等方面的內容。

一、物料損耗的定義

物料損耗是指在SMT貼片加工過程中,由于各種原因導致的原材料、半成品和成品的損失。物料損耗可以分為以下幾類:

1. 生產過程中的損耗:包括生產過程中的不良品、報廢品、返修品等;

2. 運輸過程中的損耗:包括運輸過程中的損壞、丟失等;

3. 存儲過程中的損耗:包括存儲過程中的損壞、過期、變質等;

4. 其他損耗:包括生產過程中的浪費、誤用等。

二、物料損耗的分類

根據物料損耗的原因和性質,可以將物料損耗分為以下幾類:

1. 設計損耗:由于產品設計不合理,導致生產過程中的不良品、報廢品、返修品等;

2. 工藝損耗:由于生產工藝不合理,導致生產過程中的不良品、報廢品、返修品等;

3. 設備損耗:由于設備故障、操作不當等原因,導致生產過程中的不良品、報廢品、返修品等;

4. 人為損耗:由于操作人員的操作失誤、誤用等原因,導致生產過程中的不良品、報廢品、返修品等;

5. 環境損耗:由于生產環境的影響,導致生產過程中的不良品、報廢品、返修品等;

6. 其他損耗:包括運輸過程中的損壞、丟失,存儲過程中的損壞、過期、變質等。

三、物料損耗的原因分析

1. 設計原因:產品設計不合理,導致生產過程中的不良品、報廢品、返修品等;

2. 工藝原因:生產工藝不合理,導致生產過程中的不良品、報廢品、返修品等;

3. 設備原因:設備故障、操作不當等原因,導致生產過程中的不良品、報廢品、返修品等;

4. 人為原因:操作人員的操作失誤、誤用等原因,導致生產過程中的不良品、報廢品、返修品等;

5. 環境原因:生產環境的影響,導致生產過程中的不良品、報廢品、返修品等;

6. 管理原因:管理不善,導致生產過程中的不良品、報廢品、返修品等。

四、物料損耗的控制措施

1. 優化設計:通過優化產品設計,減少生產過程中的不良品、報廢品、返修品等;

2. 改進工藝:通過改進生產工藝,減少生產過程中的不良品、報廢品、返修品等;

3. 提高設備性能:通過提高設備性能,減少設備故障、操作不當等原因導致的不良品、報廢品、返修品等;

4. 培訓操作人員:通過培訓操作人員,提高操作人員的操作技能,減少操作失誤、誤用等原因導致的不良品、報廢品、返修品等;

5. 改善生產環境:通過改善生產環境,減少生產環境對生產過程的影響,降低不良品、報廢品、返修品等;

6. 加強管理:通過加強管理,提高生產過程的穩定性,降低不良品、報廢品、返修品等。

五、物料損耗標準規范的應用案例

某SMT貼片加工廠在生產過程中發現物料損耗較高,為了降低物料損耗,提高生產效率,降低成本,該廠采取了以下措施:

1. 優化設計:通過對產品設計進行優化,減少了生產過程中的不良品、報廢品、返修品等;

2. 改進工藝:通過對生產工藝進行改進,減少了生產過程中的不良品、報廢品、返修品等;

3. 提高設備性能:通過對設備進行升級改造,提高了設備性能,減少了設備故障、操作不當等原因導致的不良品、報廢品、返修品等;

4. 培訓操作人員:通過對操作人員進行培訓,提高了操作人員的操作技能,減少了操作失誤、誤用等原因導致的不良品、報廢品、返修品等;

5. 改善生產環境:通過對生產環境進行改善,減少了生產環境對生產過程的影響,降低了不良品、報廢品、返修品等;

6. 加強管理:通過加強管理,提高了生產過程的穩定性,降低了不良品、報廢品、返修品等。

SMT貼片加工廠物料損耗標準規范是降低物料損耗,提高生產效率,降低成本的重要手段。通過對物料損耗的定義、分類、原因分析、控制措施以及實際應用案例的分析,可以為SMT貼片加工廠提供有益的參考和借鑒。在實際生產過程中,企業應根據自身的實際情況,制定合理的物料損耗標準規范,以實現生產過程的優化和成本的降低。

客服1

客服1